<WHAT>

: 오염물질을 화학적, 물리적인 방법을 이용하여 효과적으로 제거.

<WHY>

: 안정적인 수율 확보

- 반도체 미세화 → step 수 증가 → 오염물질 발생 확률↑ → cleaning 공정 횟수↑

- 반도체 미세화 → 과거에는 영향을 미치지 않던 작은 오염물질도 치명적 영향(killing defect)

∴ cleaning 공정의 중요성과 난이도↑

<HOW>

(1) wet cleaning

: 특수 chemical liquid를 이용하여 cleaning.

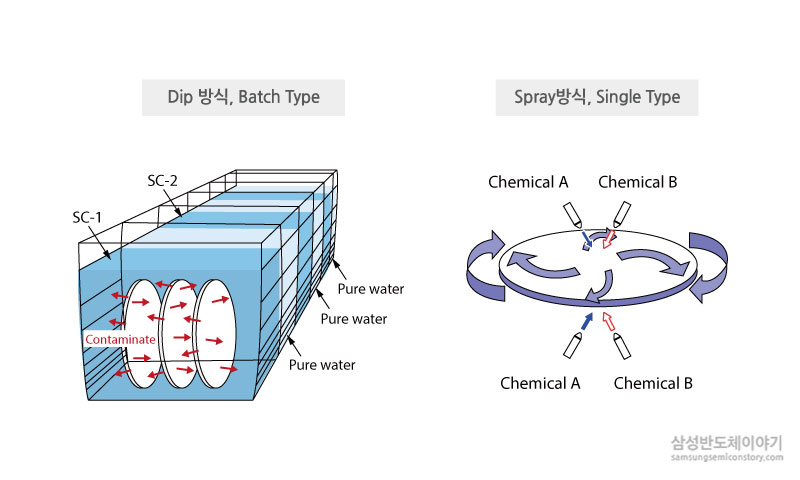

① dipping 방식 (=batch 방식)

- chemical bath에 다량의 wafer를 동시에 담그는 방식.

- RCA cleaning이 기본.

- 1Lot(25매)를 동시에 처리할 수 있다.

* RCA cleaning

- 표준 세정액으로 SC-1과 SC-2를 사용.

- 세정액은 H2O2(과산화수소수)를 기본으로 포함하며, 물에 희석해서 사용.

- SC-1은 NH4OH(수산화암모늄)을 포함 → particle, 유기물, 금속오염물질의 세정에 효과적.

- SC-2는 HCl(염산)을 포함 → 불활성 금속, 염기성 이온의 세정에 효과적.

* RCA cleaning process

- HF(불산) bath에서 oxide 제거.

- DI water rinse.

- SC-1 bath에서 유기물 제거.

- DI water rinse.

- SC-2 bath에서 metal 제거.

- Hot DI water rinse.

- DI water rinse.

- IPA(이소프로필알콜) vapor를 이용한 dry cleaning.

② single spray 방식

: 낱장의 wafer를 회전하는 원판 위에서 chemical을 분사하여 세정.

→ 세정 후 회전 원심력으로 chemical을 밖으로 떨어뜨림 → 2차 오염 문제 개선 → 세정의 균일도 & 수율↑

but, single wafer 방식 → 생산성↓

∴ chemical 공급 및 처리시간 단축 or 효과 좋은 세정액 recipe 필요.

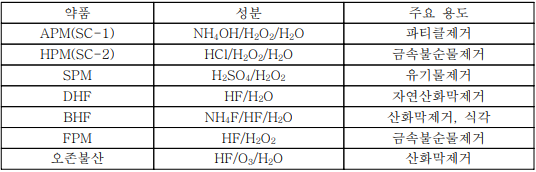

cf) 반도체 공정에서 사용하는 주요 세정액

(2) dry cleaning

: chemical vapor나 plasma를 이용하거나 gas를 UV로 여기시켜 반응성을 높여서 이용하는 방식.

- 미세 공정으로 wet cleaning이 어려워진 step에 사용.

- 장비 cost 비쌈. but, chemical 사용↓.

- single wafer 작업 가능. but, 생산성↓.

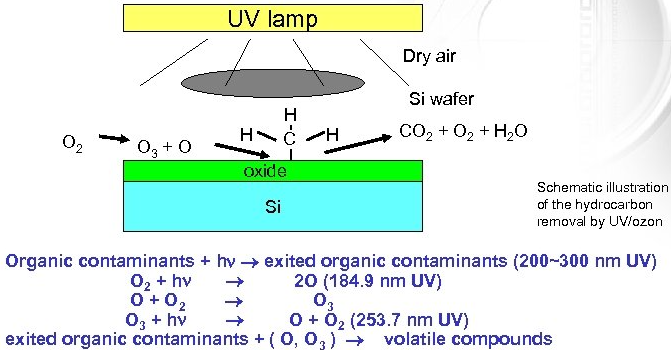

① UV 여기 방식

1) UV/O3 cleaning

- UV에 의해 산소원자와 오존이 유기물과 반응 → 휘발성 화합물 생성하는 방식.

- 과정

2) UV/Cl cleaning

- UV에 의해 Cl2 gas가 Cl radical로 변하고 표면 금속 반응 → 휘발성 염화화합물 생성하는 방식.

- 알칼리 금속 제거에는 효과적이지 못함 → 추가적인 조치 필요.

- 추가적인 온도 상승이나 압력 저하 필요하지 않음.

- 문제점: 균일하지 못함.

Si etching으로 인해 rough한 표면 형성.

② vapor 방식

- 세정액 증발시켜 오염물질 분리하는 방식.

- HF(불산)와 수증기로 자연산화막 제거

- IPA(이소프로필알콜)에 N2 분사하여 증기건조방식으로 워터마크 제거 (∵ 표면장력 차이(마린고니 효과) 이용).

③ plasma 방식

- 화학적, 물리적 반응 이용

- 주로 유기물 세정을 위해 O2가스 이용.

(3) physical cleaning

: roll이나 spin scrubbing을 이용하는 brushing 방식의 접촉식 세정.

(4) wet & dry cleaning의 장단점

| WET | DRY | |

| 장점 | 공정 후 물에 의한 세척이 쉽다. | full-scale cluster tool process를 이루기 쉽다. |

| 건조 후 잔류물이 남는 것을 DI water와 적당한 건조 방법으로 피할 수 있다. | high AR 구조에 유리하다. | |

| 사용 액체에 가연성이 없다. | particle은 liquid보다 gas에서 제어가 쉽다. | |

| 다양한 종류의 화학 용액이 사용가능하다. | 화학 용액과 DI water의 사용량이 적다. | |

| 가격이 저렴하다 | wet cleaning 공정보다 안전한 process이다. | |

| 유기물과 비유기물의 제거에 모두 효과가 좋다. | 폐액 배출량이 적으며 처리가 쉽다. | |

| 선택적 제거 능력이 비교적 우수하다 | ||

| 단점 | 유기화합물보다 건조가 느려서 잔류물이 남을 가능성이 있다. | 고가의 장비를 사용해야 한다. |

| 일부 유기물의 제거 효과가 유기 solvent보다 떨어진다. | 잘 제거되지 않는 중금속이나 전이 금속의 제어에 대한 고려가 필요하다. | |

| 액상 화합물 대부분이 다루기 위험한 유독물질이다. | 일반적으로 single-wafer process이다. | |

| 폐기 시 비용이 많이 든다. | 고온 공정에서 사용 시, 금속 불순물이 기판 안으로 확산해 들어갈 가능성이 있다. | |

| 진공 시스템에서는 사용하기 어렵다. |

<참고문헌>

- 이창훈, 반도체 소소제공, 더인 출판사, 2019, pp.170-174.

- 한양대학교 semiconductor materials laboratory ppt 자료 (https://present5.com/si-wafer-cleaning-hyeongtag-jeon-division-of-materials/)

'반도체 > 반도체 공정' 카테고리의 다른 글

| 14. ion implant 공정(1) (정의, parameter, annealing) (64) | 2020.06.11 |

|---|---|

| 13. cleaning 공정(2) (오염물질의 종류) (1) | 2020.06.09 |

| 11. Plasma (정의, 생성원리, 활용원리) (0) | 2020.06.02 |

| 10. Dry etch (4) | 2020.06.02 |

| 9. Wet etch의 방식과 etchant (1) | 2020.06.01 |